منبع: ee.co.za

تجهیزات PV خورشیدی مدرن برای بهره برداری قابل اعتماد در طول عمر کامل محصول طراحی شده است. علی رغم این نقص در ساخت و نارسایی های زودرس هنوز هم رخ می دهد که می تواند بر عملکرد یک محصول تأثیر بگذارد.

قابلیت اطمینان و کیفیت در تجهیزات مدرن PV خورشیدی طراحی و ساخته شده است. تکنیک های تولید انبوه ، اگرچه کنترل شده و کنترل کیفیت پایین هنوز هم می تواند نقص تولید را به محصول وارد کند و نصب میدانی و همچنین حمل و نقل می تواند منجر به خسارت هایی شود که همه این موارد می تواند طول عمر محصولات را کوتاه کند.

یکی از عوامل اصلی کاهش هزینه های سیستم های فتوولتائیک افزایش قابلیت اطمینان و مدت زمان سرویس ماژول های PV است. آمارهای امروز نرخ تخریب توان نامی برای ماژول های PV کریستالی سیلیکون 0.8 / در سال را نشان می دهد [1]. اگرچه محصولات مدرن به منظور استفاده از مواد با کیفیت بالاتر و ساخت مکانیزه طراحی شده اند ، اما رقابت قیمت باعث شده است که از مواد نازک تر و کمتری در ساخت تابلو استفاده شود. علاوه بر این شواهدی وجود دارد که برخی از تولید کنندگان به استفاده از مواد با کیفیت پایین و پایین تر قیمت ها بازگشتند.

خرابی زودرس پانل ها می تواند پیامدهای مهمی در تأسیسات PV داشته باشد ، زیرا عمده هزینه چرخه عمر سرمایه است. خرابی ماژول PV اثری است که قدرت ماژول را تخریب می کند که با عملکرد عادی برعکس نمی شود یا مسئله ایمنی را ایجاد می کند.

یک مسئله کاملاً آرایشی که هیچ یک از این پیامدهای را ندارد ، به عنوان یک خرابی ماژول PV در نظر گرفته نمی شود. خرابی ماژول PV هنگام ضمانت در شرایطی که ماژول به طور معمول تجربه می کند ، برای گارانتی مرتبط است.

به طور معمول خرابی محصولات به سه دسته زیر تقسیم می شود:

نارسایی نوزادان

خرابی های میان دوره ای

شکستهای فرسوده

شکل 1 نمونه هایی از این سه نوع خرابی برای ماژول های PV را نشان می دهد. علاوه بر این خرابی های ماژول ، بسیاری از ماژول های PV بلافاصله پس از نصب ، تخریب قدرت ناشی از نور (LID) را نشان می دهند. LID نوعی خرابی است که به هر حال اتفاق می افتد و قدرت نامی چاپ شده در برچسب ماژول PV معمولاً با افت توان اشباع شده استاندارد به دلیل این خرابی تنظیم می شود.

![شکل 1: سه سناریو خرابی معمولی برای ماژول های فتوولتائیک کریستالی مبتنی بر ویفر [1].](/Content/upload/2019377093/201912090943531667781.jpg)

شکل 1: سه سناریو خرابی معمولی برای ماژول های فتوولتائیک کریستالی مبتنی بر ویفر [1].

LID: تخریب ناشی از نور

PID: تخریب ناشی از احتمالی

EVA: اتیلن وینیل استات

جعبه J: جعبه اتصال

وقوع خطا و خرابی

مطالعات مفصلی در مورد خرابی ضمن خدمت در طول عمر کامل پانل ها در دسترس نیست زیرا اکثر نصب ها اخیر هستند و تأمین کنندگان تمایلی به انتشار چنین ارقامی ندارند. گزارشهای مربوط به مطالعات مرگ و میر نوزادان ، یعنی عدم موفقیت در نصب ، بین 1 تا 2٪ از كل تابلوهای نصب شده را نشان می دهد [3]. چندین مطالعه شبیه سازی با طول عمر شتاب انجام شده است ، اما در تعداد محدودی از صفحه ها.

BP Solar میزان شکست 0/13 درصد در طی یک دوره 8 ساله را برای پانل های Solarex c-Si گزارش داده است و آزمایشگاه های ملی Sandia براساس داده های میدانی نرخ شکست 0/05 درصد در سال را پیش بینی کرده است [4]. با این حال اینها آمار و ارقام اولیه زندگی کوتاه مدت است و هیچ ارقامی درباره خرابی های دیر هنگام زندگی در تاسیسات در مقیاس بزرگ در دسترس نیست

نقص و نارسایی عمده

خرابی ها را می توان به انواع شکست مربوط به عملکرد و ایمنی تقسیم کرد. خرابی های مربوط به ایمنی می تواند منجر به آسیب به اموال یا صدمه به پرسنل شود. خرابی های مربوط به عملکرد منجر به از دست دادن یا افت در قدرت خروجی می شوند.

نقص در مناطق زیر رخ می دهد:

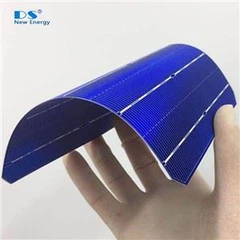

ویفرها یا سلولهای موجود در محصولات PV کریستالی

محوطه سازی

پایه شیشه ای

سیم کشی داخلی

قاب و اتصالات

لایه های آمورف در PV بی نظم

گسل های ویفر یا سلول

بدتر شدن کارآیی سلول در طول عمر سلول طبیعی است و جزء عیب و نقص قلمداد نمی شود مگر اینکه میزان تخریب از حد طبیعی فراتر رود. بیشتر گسلهای ویفر یا سلول باعث ترک خوردگی ویفر و آسیب دیدن اتصالات و رسانا می شود. گسل های کوچکتر در اثر آسیب ضد بازتاب (ARC) و خوردگی سلول ایجاد می شود. تخریب ناشی از نور در پنل های خورشیدی بی شکل یک اثر شناخته شده است و لزوماً به عنوان یک نقص تلقی نمی شود. تخریب ناشی از پتانسیل پدیده جدیدی است که در نتیجه ولتاژهای به طور فزاینده بالاتر در سیستمهای PV ظاهر شده است.

لایه لایه شدن پوشش ضد انعکاس

یک پوشش ضد انعکاس (ARC) ضبط نور را افزایش می دهد و بنابراین ، تبدیل توان ماژول را افزایش می دهد. لایه لایه شدن ARC زمانی رخ می دهد که پوشش ضد انعکاس از سطح سیلیکون سلول خارج شود. این یک نقص جدی نیست ، مگر اینکه لفافه زیادی انجام شود [2]. تحقیقات نشان داده است که خواص ARC عامل مهمی در PID است.

ترک خوردن سلول

ترک های موجود در ماژول های PV بسیار فراگیر هستند. آنها ممکن است در مراحل مختلف طول عمر ماژول توسعه پیدا کنند.

در طول ساخت به طور خاص ، لحیم شدن فشارهای زیادی به سلول ها وارد می کند. جابجایی و ارتعاش در حمل و نقل می تواند باعث ایجاد یا گسترش ترک ها شود [4]. سرانجام ، یک ماژول در این زمینه بارهای مکانیکی ناشی از باد (فشار و لرزش) و برف (فشار) را تجربه می کند.

میکرو ترک ها ممکن است توسط:

تولید

حمل و نقل

نصب و راه اندازی

استرس ضمن خدمت (حرارتی و غیره)

ویفرهای کریستالی در طول سال ها افزایش یافته و ضخامت آن کاهش یافته و پتانسیل شکستگی و ترک خوردگی را افزایش می دهد. ترک در سلول های خورشیدی یک مشکل اصلی برای ماژول های PV است ، زیرا اجتناب از آنها سخت است و تاکنون اساساً غیرممکن است که تأثیر آنها بر کارآیی ماژول در طول عمر آن اندازه گیری شود. به طور خاص ، وجود میکرو ترک ممکن است تنها تأثیر حاشیه ای بر قدرت یک ماژول جدید داشته باشد ، تا زمانی که قسمت های مختلف سلول ها هنوز به صورت الکتریکی متصل هستند.

هرچه این ماژول پیری می کند و در معرض فشارهای حرارتی و مکانیکی قرار دارد ، ممکن است ترک هایی ایجاد شوند. حرکت نسبی مکرر قطعات سلول ترک خورده ممکن است منجر به جدایی کامل شود ، در نتیجه منجر به قطعات غیرفعال سلول می شود. برای این مورد خاص ، ارزیابی واضح از دست دادن برق امکان پذیر است. برای یک ماژول 60 سلولی ، 230 W PV ماژول از دست دادن قطعات سلول قابل قبول است تا زمانی که قسمت از دست رفته کوچکتر از 8٪ از سطح سلول باشد [3].

![شکل 2: مسیرهای حلزون به دلیل ترک های ریز در سلول [1].](/Content/upload/2019377093/201912090951438045718.jpg)

شکل 2: مسیرهای حلزون به دلیل ترک های ریز در سلول [1].

ریزگردها ترکهایی در بستر سیلیکون سلولهای PV هستند که غالباً با چشم غیر مسلح قابل مشاهده نیستند. ترک ها می توانند در یک سلول خورشیدی با طول و جهت های مختلف شکل بگیرند. برش ویفر ، رشته تولید سلول و روند تعبیه در طول فرآیند تولید باعث ترک سلول در سلولهای فتوولتائیک می شود. روند رشته سلولهای خورشیدی از خطر ویژه ای برای ایجاد ترک ها برخوردار است [1].

در طول تولید سه منبع مختلف ریزگرد وجود دارد. هر کدام احتمال وقوع خاص خود را دارند:

ترک هایی که از روبان اتصال دهنده سلولی شروع می شوند در اثر استرس باقیمانده ناشی از فرآیند لحیم کاری ایجاد می شوند. این ترک ها غالباً در انتهای یا نقطه شروع اتصال قرار دارند ، زیرا بیشترین استرس باقیمانده وجود دارد. این نوع ترک شایع ترین است.

به اصطلاح کراس کراکت که در اثر فشار دادن ماشین آلات بر روی ویفر در حین تولید ایجاد می شود.

ترک هایی که از لبه سلول شروع می شوند در اثر برخورد سلول به یک جسم سخت ایجاد می شوند.

هنگامی که ترک های سلولی در یک ماژول خورشیدی وجود داشته باشد ، این خطر افزایش می یابد که در حین بهره برداری از ماژول خورشیدی ، ترک های سلول کوتاه می توانند به ترک های طولانی تر و گسترده تر تبدیل شوند. این امر به دلیل استرس مکانیکی ناشی از فشار باد یا برف و فشار استحکام مکانیکی در ماژول های خورشیدی به دلیل تغییرات دما ناشی از عبور ابرها و تغییر در آب و هوا است.

ریزگردها ممکن است منشأ گوناگونی داشته باشد و منجر به پیامدهای نسبتاً "نرم" مانند خرد شدن عملکرد قطعات سلول آسیب دیده تا تأثیرات شدیدتر از جمله کاهش جریان اتصال کوتاه و بازده سلول شود. از نظر بصری ، میکرو ترک ها ممکن است به شکل به اصطلاح "مسیرهای حلزون" بر روی ساختار سلول ظاهر شوند. با این حال ، مسیرهای حلزونی - به عنوان یک نشانه تأثیر طولانی مدت - همچنین می تواند نتیجه فرآیند شیمیایی باشد که باعث تغییر سطح سلول و / یا نقاط داغ می شود.

بسته به الگوی ترک های بزرگتر ، استرس حرارتی ، مکانیکی و رطوبت ممکن است به قطعات سلول "مرده" یا "غیرفعال" منجر شود که باعث از دست رفتن قدرت انرژی از سلول فتوولتائیک آسیب دیده می شوند. بخش سلول مرده یا غیرفعال بدان معنی است که این قسمت خاص از سلول فتوولتائیک دیگر به کل توان خروجی ماژول خورشیدی کمک نمی کند. هنگامی که این قسمت مرده یا غیرفعال از سلول فتوولتائیک بیش از 8٪ از کل سلول باشد ، منجر به از دست رفتن نیرو تقریباً بصورت خطی با منطقه غیرفعال سلول می شود [1].

ترک ها به طور بالقوه در طی یک زمان عملیاتی طولانی تر رشد می کنند و بنابراین اثرات مخرب آنها را بر عملکرد و عملکرد یک ماژول PV گسترش می دهند ، به طور بالقوه باعث ایجاد نقاط داغ نیز می شوند. ردیف های خرد نشده ، ناشناخته می توانند باعث طول عمر کمتر از حد انتظار شوند. آنها از نظر اندازه ، محل قرارگیری در سلول و کیفیت ضربه متفاوت هستند.

ریزگردها قبل از نصب و در طول عمر یک پروژه در این زمینه قابل تشخیص هستند. روش های مختلف تست کیفیت مختلف برای شناسایی ترک های میکرو وجود دارد که الکترولومینسانس (EL) یا آزمایش ترک خوردگی الکترولومینسانس (ELCD) یکی از کاربردی ترین روش هاست. آزمایش EL می تواند نقایص پنهان را که از قبل با سایر روش های آزمایش غیرقابل ردیابی بوده ، مانند تصویربرداری مادون قرمز (IR) با دوربین های حرارتی ، ویژگی VA و آزمایش فلش تشخیص دهد [1]. برخی از تولید کنندگان بازرسی منظم از پانل های نصب شده را در طول عمر توصیه می کنند [3].

گسل های محصور سازی

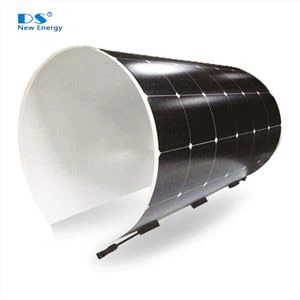

پانل خورشیدی یک "ساندویچ" است که از لایه های مختلفی از مواد تشکیل شده است (شکل 3).

![شکل 3: اجزای یک ماژول PV [2].](/Content/upload/2019377093/201912091003467039614.jpg)

شکل 3: اجزای یک ماژول PV [2].

از مواد محصورکننده استفاده می شود:

در برابر گرما ، رطوبت ، اشعه ماوراء بنفش و دوچرخه سواری حرارتی مقاومت کنید

چسبندگی خوبی فراهم کنید

شیشه های نوری به سلول وصل می شوند

قطعات الکتریکی را جدا کنید

کنترل ، کاهش یا از بین بردن رطوبت

بیشترین ماده mmon مورد استفاده برای محصورسازی ، اتینال وینیل استات (EVA) است. خرابی محصور کننده می تواند منجر به خرابی یا خراب شدن ماژول PV شود.

خرابی چسبندگی

چسبندگی بین شیشه ، محفظه ، لایه های فعال و لایه های پشتی به دلایل زیادی قابل به خطر انداختن است. فیلم های نازک و انواع دیگر فن آوری PV نیز ممکن است حاوی یک اکسید رسانا شفاف (TCO) یا یک لایه مشابه باشند که ممکن است از لایه شیشه ای مجاور جدا شود.

به طور معمول ، اگر چسبندگی به دلیل آلودگی (به عنوان مثال تمیز کردن نامناسب شیشه) یا عوامل محیطی به خطر بیفتد ، لایه لایه شدن رخ می دهد و به دنبال آن رطوبت و خوردگی ایجاد می شود. لایه لایه شدن در واسطهای داخل مسیر نوری منجر به بازتاب نوری خواهد شد (به عنوان مثال ، تا 4٪ از دست دادن نیرو ، در یک رابط هوا / پلیمر تنها) و از بین رفتن بعدی جریان (قدرت) از ماژولها [1].

تولید اسید استیک

ورق های EVA با رطوبت واکنش نشان می دهند تا اسید استیک تشکیل شود که روند خوردگی اجزای داخلی اجزای ماژول PV را سرعت می بخشد. این همچنین می تواند ناشی از روند پیری EVA باشد و می تواند به تماس های نقره حمله کرده و بر تولید سلول تأثیر بگذارد. برای ورق های قابل برگشت ، این مشکلی نیست زیرا اسید استیک می تواند فرار کند. با این حال ، برای ورق های غیرقابل نفوذ ، این نقص می تواند باعث تلفات قابل توجهی در طول زمان شود.

رنگ دلسوز کننده

این امر باعث از بین رفتن انتقال و در نتیجه کاهش قدرت خواهد شد. تغییر رنگ به دلیل اکسیژن سفید کننده است ، بنابراین با داشتن یک برگه قابل تنفس ، مرکز سلول ها در حالی که حلقه های خارج از آن روشن است ، تغییر رنگ می دهند. این می تواند به دلیل ضعف اتصال متقابل و / یا مواد افزودنی در فرمولاسیون EVA رخ دهد.

![شکل 4: EVA رنگی [5].](/Content/upload/2019377093/201912091006247372733.jpg)

شکل 4: EVA رنگی [5].

بدون غلظت پنج تا ده سال طول می کشد تا تغییر رنگ مشاهده شود و مدت زمان طولانی تری برای کاهش چشمگیر قدرت خروجی باشد. این خود EVA نیست که از بین برود بلکه مواد افزودنی موجود در فرمولاسیون را تشکیل می دهد. این نقص می تواند از رسیدن نور به صفحه جلوگیری کند [5].

لایه لایه شدگی

لایه لایه شدن جداسازی محصور از شیشه یا سلول است. لایه لایه شدن می تواند بین سطح فوق (شیشه) ، زیرلایه (پشت صفحه) و محصور کننده یا بین محصور کننده و سلول باشد. لایه برداری از شیشه جلویی ممکن است به دلیل ضعف چسبندگی EVA یا روش ضعیف تمیز کردن شیشه در طی مراحل ساخت ایجاد شود. این نقص می تواند از رسیدن نور به صفحه جلوگیری کند. اگر رطوبت در خلاء جمع شود و مدارهای کوتاه در نزدیکی سیم های لحیم ایجاد کند ، این مشکل می تواند جدی تر شود.

لایه برداری از سلول به احتمال زیاد در اثر ضعیف اتصال یا آلودگی سطح سلول ایجاد می شود. این نقص می تواند جدی باشد زیرا وقتی حباب هوا در لمینت ایجاد می شود ، امکان تجمع رطوبت و مدارهای کوتاه وجود دارد. لایه برداری از درج در صورتی رخ می دهد که EVA در طول ساخت به خوبی به درج چسبیده نباشد.

مسیرهای جدید و خوردگی متعاقب آن در نتیجه لایه لایه شدن ، عملکرد ماژول را کاهش می دهد ، اما به طور خودکار مسئله ایمنی را ایجاد نمی کنند. لایه برداری ورق پشت ممکن است امکان قرار گرفتن در معرض اجزای الکتریکی فعال را فعال کند. هنگامی که یک ماژول با صفحات جلوی و پشت شیشه ای ساخته می شود ، ممکن است فشارهای اضافی در افزایش لایه لایه شدن و یا شکستن شیشه وجود داشته باشد.

نقص صفحه پشت

صفحه پشتی ماژول برای محافظت از اجزای الکترونیکی در برابر قرار گرفتن در معرض مستقیم محیط و فراهم آوردن عملکرد ایمن در صورت وجود ولتاژهای زیاد DC در خدمت است. ورق های پشتی ممکن است از شیشه یا پلیمر تشکیل شده باشد و ممکن است یک فویل فلزی باشد.

شکل 5: لایه برداری (Rycroft).

به طور معمول ، یک ورق پشتی از یک ساختار لمینت با یک پلیمر بسیار پایدار و مقاوم در برابر اشعه ماوراء بنفش ساخته می شود ، اغلب یک فلوروپلیمر در خارج ، به طور مستقیم در معرض محیط ، یک لایه داخلی PET و به دنبال آن لایه محصور کننده قرار می گیرد [1] .

هنگامی که از شیشه عقب به جای پشت صفحه استفاده می شود ، ممکن است با شکستن آن خراب شود. اگر این ماژول به عنوان یک دستگاه فیلم نازک روی صفحه پشتی ساخته شود (بستر CIGS) ، در این حالت علاوه بر کاهش قابل توجهی یا به احتمال زیاد ، اتلاف کامل برای آن ماژول خطرات ایمنی قابل توجهی را نیز به همراه دارد. ممکن است شکاف کمی در طول ترکها و مقداری ولتاژ وجود داشته باشد که قادر به تولید و حفظ قوس الکتریکی باشد.

اگر این اتفاق در رابطه با خرابی یک دیود بای پس از وقوع رخ دهد ، می توان کل ولتاژ سیستم را در سراسر شکاف ایجاد کرد که یک قوس بزرگ و پایدار که احتمالاً ذوب شیشه است ، احتمالاً با شروع آتش سوزی ایجاد می کند. با این حال ، اگر یک ورق پشت شیشه ای در یک ماژول کریستالی Si معمولی شکسته شود ، هنوز یک لایه محصور برای ارائه یک اندازه گیری کوچک از جداسازی الکتریکی وجود دارد.

لایه برداری از EVA به دلیل چسبندگی ضعیف بین EVA و صفحه پشتی ایجاد می شود و یا اگر لایه چسبندگی صفحه پشت در اثر قرار گرفتن در معرض اشعه ماوراء بنفش یا افزایش دما آسیب دیده است.

زرد شدن قسمت جلویی در اثر تخریب پلیمر مورد استفاده در تقویت چسبندگی ورق پشتی خاص به محفظه ایجاد می شود. زردی اغلب با بدتر شدن خواص مکانیکی همراه است. با این نقص ، به احتمال زیاد ورق پشت ممکن است در نهایت تضعیف و یا شکاف [3] شود.

زرد شدن هوا در هوا نشانه ای از حساسیت به اشعه ماوراء بنفش است که می تواند با افزایش درجه حرارت زیاد شود. این نقص همچنین در برخی از ورق های پشتی در نتیجه تخریب حرارتی رخ می دهد. زردی اغلب با بدتر شدن خواص مکانیکی همراه است. با این نقص ، به احتمال زیاد ورق پشت ممکن است در نهایت تضعیف و یا شکاف [3] شود.

نقاط داغ

گرمای نقطه داغ در یک ماژول هنگامی اتفاق می افتد که جریان عملیاتی آن از جریان اتصال کوتاه (I sc ) از سلول یا گروه سلول سایه دار یا معیوب خارج شود. هنگامی که چنین شرایطی رخ دهد ، سلول یا گروه سلول آسیب دیده مجبور به تعصب معکوس می شوند و باید قدرت را از بین ببرند.

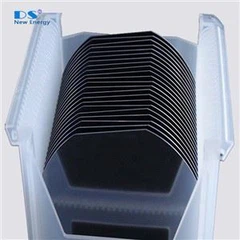

![شکل 6: سلولهای خورشیدی کریستالی سیلیکونی به صورت سری با روبان زبانه ای به هم پیوسته اند [6].](/Content/upload/2019377093/201912090943573855703.jpg)

شکل 6: سلولهای خورشیدی کریستالی سیلیکونی به صورت سری با روبان زبانه ای به هم پیوسته اند [6].

اگر اتلاف برق به اندازه کافی زیاد باشد یا به اندازه کافی موضعی باشد ، سلول مغرض معکوس می تواند بیش از حد گرم شود و در نتیجه ذوب لحیم کاری و / یا سیلیکون و خراب شدن محفظه و پشت صفحه می شود [5].

روبان هادی و خرابی مفصل

سلولهای خورشیدی مجهز به دو عنصر اصلی ، مخاطبین جلویی و عقب هستند که امکان انتقال جریان به مدار خارجی را فراهم می کند. جریان توسط نوارهای اتوبوس که به مخاطبین جلو و عقب لحیم شده اند ، انجام می شود. خرابی روبان رشته با از دست دادن قدرت خروجی همراه است. وقفه های اتصال در نتیجه انبساط حرارتی و انقباض یا استرس مکانیکی مکرر اتفاق می افتد. علاوه بر این ، روبان ضخیم تر یا نوارهای ضخیم در روبان به شکستن اتصالات کمک می کنند ، و منجر به سلول های کوتاه دار و سلول های باز شده می شوند.

بخش مهم این ماژول اتصالات اتصال لحیم است. این مواد شامل بسیاری از مواد هستند که شامل یکدیگر می شوند ، از جمله لحیم کاری ، اتوبوس ، نوار و ویفر سیلیکونی. این مواد خواص حرارتی و مکانیکی متفاوتی دارند. در اتصال ، مونتاژ مسائل مربوط به قابلیت اطمینان حرارتی را ایجاد می کند که ناشی از اختلاف در ضریب انبساط حرارتی مواد پیوند یافته است. لحیم اتصال بین الکترود و روبان را فراهم می کند.

دمای ماژول PV با توجه به آب و هوای محلی متفاوت است که به نوبه خود بر میزان تخریب اتصال اتصال لحیم تأثیر می گذارد. در یک تحلیل مدل سازی پیش بینی طول عمر گزارش شده است که برای همان نوع ماژول های PV-c-Si که در شرایط مختلف آب و هوایی قرار گرفته اند ، طول عمر در یک کویر کوتاه ترین و به دنبال آن در مناطق استوایی بوده است.

اگرچه استفاده از فرآیند لحیم کاری در مونتاژ سلول های خورشیدی در ماژول های PV دارای مزیت بازده محصولاتی است که دارای حداقل اطمینان هزینه با قابلیت اطمینان بالا باشند ، اما این فناوری در دمای بالا با پتانسیل ذاتی تولید می شود تا استرس برشی در ویفر سیلیکون ایجاد شود. خرابی و تخریب اتصالات لحیم کاری باعث افزایش مقاومت سری می شود که منجر به از بین رفتن قدرت می شود.

طول عمر ماژول

تمام گسل های فوق در تخریب و خرابی نهایی پانل های PV کمک می کند. ماژول های PV به گونه ای طراحی شده اند که به مدت 20 سال یا بیشتر ادامه داشته باشند ، و ماژول های جدید تحت برنامه های تست شتاب قرار می گیرند که اثرات گرما ، رطوبت ، دوچرخه دما ، تابش اشعه ماوراء بنفش و عوامل دیگر را شبیه سازی می کنند [5]. نتایج برنامه های آزمایشی که توسط Kohl انجام شده است در شکل 7 نشان داده شده است.

![شکل 7: تست های پیری سریع در ماژول های C-Si تجاری [7].](/Content/upload/2019377093/201912091011164862197.jpg)

شکل 7: تست های پیری سریع در ماژول های C-Si تجاری [7].

یک سطح قدرت عادی 0.8 معمولاً به عنوان پایان عمر برای یک صفحه PV انجام می شود. از منحنی های تست می توان دریافت که پانل ها پس از این مرحله به سرعت خراب می شوند.

در اوایل دهه 1990 ، ضمانت ده ساله معمولی بود. امروزه تقریباً همه تولید کنندگان 20 تا 25 سال ضمانت ارائه می دهند. اما ضمانت 25 ساله به معنای محافظت از این پروژه نیست. باید سوالات زیر را بپرسید:

آیا در صورت بروز مشکلات ، تأمین کننده ماژول در مدت 15 سال خواهد بود؟

آیا تأمین کننده یک حساب سپرده گذاری را تأمین می کند تا در صورت از بین رفتن پروژه محافظت شود؟

آیا تأمین کننده به سادگی به آزمایشات صلاحیت IEC تکیه می کند تا ادعایی در مورد دوام طولانی مدت داشته باشد؟

اگر تأمین کننده فقط 5 سال است که وجود دارد ، چگونه می تواند ادعا کند که ماژول ها 25 سال دوام می آورند؟

افزایش طول ضمانت نامه ها امیدوار کننده است ، اما یک سرمایه گذار یا توسعه دهنده باید شرکت ارائه دهنده آن را با دقت بررسی کند [4].

منابع

[1] IEA: " نقص در ماژول های فتوولتائیک " ، کار 13 گزارش نهایی خارجی ، IEA-PVPS ، مارس 2014.

[2] Dupont: " راهنمایی برای درک نقص پانل خورشیدی: از ساخت ماژول های میدانی" ، www.dupont.com

[3] M Kontges ، و همکاران: " آمار ترکیبی از ماژول های فتوولتائیک کریستالی " ، بیست و ششمین کنفرانس و نمایشگاه انرژی خورشیدی فتوولتائیک اروپا ، 2011.

[4] E فیتز: " تأثیر خط پایین قابلیت اطمینان ماژول PV " ، جهانی انرژی تجدید پذیر ، مارس 2011.

[5] J Wolgemuth و همکاران: " حالت های عدم موفقیت ماژول های بلوری Si " ، کارگاه قابلیت اطمینان PV ماژول ها 2010.

[6] M Zarmai: " بررسی فن آوری های اتصال به منظور بهبود مونتاژ ماژول فتوولتائیک سلول خورشیدی سیلیکونی بلوری " ، کاربردهای انرژی ، 2015

[7] M Koehl و همکاران: قابلیت اطمینان PV (خوشه دوم): نتایج یک پروژه مشترک 4 ساله آلمانی - قسمت اول ، نتایج تسریع در آزمون های پیری و مدل سازی تخریب ، 25th EU-PVSEC ، 2010.