هشت مرحله برای تولید سلول های خورشیدی از وفل های سیلیکونی به آزمایش نهایی سلول خورشیدی آماده وجود دارد.

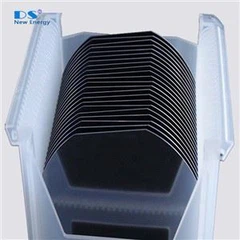

مرحله 1: چک کردن ویفر

ویفر سیلیکون حامل سلول خورشیدی است. کیفیت ویفر سیلیکون به طور مستقیم بازده تبدیل سلول خورشیدی را تعیین می کند، بنابراین لازم است برای آزمایش ویفر سیلیکون ورودی. این فرآیند عمدتا برای اندازه گیری آنلاین برخی از پارامترهای فنی ویفر های سیلیکونی مانند زبری سطح، طول عمر اقلیتی، مقاومت، نوع P / N و میکروکراک و غیره استفاده می شود. تجهیزات شامل بارگیری و تخلیه اتوماتیک، انتقال ویفر، ادغام سیستم و چهار ماژول تشخیص

در میان آنها، آشکارساز ویفر سیلیکونی فتوولتائیک، زبری سطح ویفر سیلیکونی را تشخیص می دهد و در عین حال پارامترهای ظاهر مانند اندازه و خط مورب سیلیکون ویفر را تشخیص می دهد. ماژول تشخیص میکروکراک برای تشخیص میکروکراک داخلی از ویفر سیلیکون استفاده می شود. علاوه بر این، دو ماژول تشخیص وجود دارد که یکی از آنها ماژول آزمایش آنلاین است که عمدتا آزمون مقاومت ویفر و نوع ویفر را بررسی می کند و ماژول دیگری برای آزمایش زندگی اقلیت ویفر سیلیکونی استفاده می شود. قبل از تشخیص طول عمر اقلیتی و مقاومت، باید مورب و میکروسکپی ویفر سیلیکون شناسایی شود و ویفر سیلیکون آسیب دیده باید به طور خودکار برداشته شود. تجهیزات تست ویفر می توانند به صورت خودکار بارگیری و تخلیه ویفر را انجام دهند و می توانند محصولات غیرقابل انطباق را در موقعیت ثابت قرار داده و به منظور بهبود دقت و کارآیی تست.

مرحله 2: بافت کردن و تمیز کردن

آماده سازی سطح سیلیکون جیر مونو کریستالی، استفاده از خوردگی آنیزوتروپیک سیلیکون است تا میلیون ها ساختار هرملی چهار طرفه را بر روی سطح سیلیکون هر سانتی متر مربع شکل دهد. با توجه به انعکاس و انعکاس چندگانه نور حادثه روی سطح، جذب نور افزایش می یابد و جریان اتصال کوتاه و بازده تبدیل باتری بهبود می یابد.

راه حل های ضدعفونی سیلیکون غیر آلی استروپیک معمولا راه حل های قلیایی گرم است. پایه های موجود هیدروکسید سدیم، هیدروکسید پتاسیم، هیدروکسید لیتیوم و اتیل دی آمین است. اکثر آنها از محلول رقیق هیدروکسید سدیم با غلظت حدود 1٪ برای تولید سیلیکون جیر استفاده می کنند و درجه حرارت خوردگی 70-85 ℃ است. برای به دست آوردن یک جوزا یکنواخت، الکل هایی مانند اتانول و ایزوپروپانول باید به عنوان عامل پیچیده برای تسریع خوردگی سیلیکون اضافه شوند. قبل از تهیه جیر، ورقه سیلیکونی باید سطح خوردگی اولیه را تحت پوشش قرار داده و حدود 20 تا 25 میکرون از مایع خوردگی قلیایی یا اسیدی مورد استفاده قرار گیرد تا آن را حذف نماید. پس از جاسازی خوردن، تمیز کردن شیمیایی عمومی باید انجام شود. واکسهای سیلیکونی که در سطح تهیه شده اند نباید برای مدت طولانی در آب نگهداری شوند تا از آلودگی جلوگیری شود.

مرحله 3: انتشار

برای تحقق تبدیل انرژی نور به انرژی الکتریکی، منطقه بزرگ پیوند PN مورد نیاز است. کوره دیفرانسیل یک تجهیزات ویژه برای ساخت اتصال PN سلول های خورشیدی است. کوره توزیع لوله ای عمدتا از چهار بخش تشکیل شده است: قسمت بالای قایق کوارتز، اتاق گاز خروجی، قسمت بدن بدن و بخش کابینت گاز. به طور کلی، منبع مایع فسفر اکسایکلراید به عنوان منبع انتشار استفاده می شود. وفل سیلیکون نوع P در ظرف کوارتز از کوره نفوذی لوله قرار می گیرد. فسفر اکسایکلراید در دمای بالای 850 تا 900 درجه سانتیگراد با نیتروژن به ظرفی از کوارتز وارد می شود. فسفر اکسایکلرید با واکنش های سیلیکونی واکنش می دهد تا اتم های فسفر را بدست آورند. پس از یک دوره معینی از زمان، اتمهای فسفر به لایه سطحی ورقه های سیلیکونی از اطراف وارد می شوند و از طریق شکاف بین اتم های سیلیکون به وفیل های سیلیکونی نفوذ می کنند، شکل اتصال نیمه هادی نوع n نوع و نیمه هادی نوع p را شامل PN اتصال. اتصال PN تولید شده توسط این روش یکنواختی خوب است، ناهمواری مقاومت بلوک کمتر از 10٪ است و طول عمر اقلیت بیشتر از 10ms است. ساخت اتصال PN ساده ترین و کلیدی ترین فرآیند در تولید سلول های خورشیدی است. از آنجا که شکل اتصال PN است، به طوری که الکترونها و سوراخهای جریان در جریان به اصل بازگشت نخواهند کرد، بنابراین تشکیل جریان، با استفاده از یک سیم برای هدایت جریان، جریان مستقیم است. این فرآیند در تولید و ساخت ویفر های خورشیدی استفاده می شود.

مرحله 4: جداسازی و تمیز کردن لبه

با استفاده از خوردگی شیمیایی، ویفر سیلیکون در محلول اسید هیدروفلوئوریک غوطه ور می شود تا یک واکنش شیمیایی برای تشکیل اسید هگزافلوئورسیلیکیک پیچیده محلول تشکیل شود تا لایه ای از شیشه سیلیکون فسفری که روی سطح ویفر سیلیکونی شکل گرفته است پس از انتشار منتشر شود. در فرایند انتشار، POCL3 با O2 واکنش نشان می دهد تا رسوب P2O5 را روی سطح ویفر سیلیکونی تولید کند. P2O5 با Si برای تولید SiO2 و اتم های فسفر واکنش می دهد. به این ترتیب، یک لایه از عناصر فسفر حاوی SiO2 بر روی سطح ویفر سیلیکونی شکل می گیرد که فسفوسیلیکون شیشه نامیده می شود.

تجهیزات برای شیشه فسفر سیلیکون به طور کلی از بدن، مخزن تمیز کردن، سیستم رانندگی سروو، بازوی مکانیکی، سیستم کنترل الکتریکی و سیستم توزیع اسید اتوماتیک و غیره تشکیل شده است. منابع اصلی اصلی عبارتند از اسید هیدروفلوئوریک، نیتروژن، هوای فشرده، آب خالص، اگزوز گرم و فاضلاب. اسید هیدروفلوئوریک می تواند سیلیس را حل کند زیرا اسید هیدروفلوئوریک با سیلیس واکنش می دهد تا گاز سیلیکن تترافلوئید را فرار کند. اگر اسید هیدروفلوئوریک بیش از حد باشد، تترافورورهای سیلیکون تشکیل شده توسط واکنش با اسید هیدروفلوئوریک واکنش نشان می دهند تا یک اسید هگزا فلوئورسیلیک اسید حل کننده ایجاد کنند.

با توجه به فرآیند انتشار، حتی اگر استفاده از انتشار به عقب، تمام سطوح از جمله لبه های ویفر سیلیکونی ناگزیر با فسفر منتشر می شود. الکترونهای تولید شده عکس از جلوی اتصال PN به پشت پیوند PN در امتداد لبه فسفر جریان می یابند و موجب اتصال کوتاه می شوند. بنابراين، سيليكون doped در اطراف سلول خورشيدي بايد برداشته شود تا پيوند PN را در لبه سلول حذف كند.

اچینگ پلاسما معمولا برای تکمیل این فرآیند استفاده می شود. اچ پلاسما فرایندی است که در آن مولکول اصلی گاز CF4 واکنش یونیزه شده و پلاسما را تحت تحریک قدرت RF با فشار کم ایجاد می کند. پلاسما از الکترونها و یون های شارژ تشکیل شده است، گاز در اتاق واکنش تحت تاثیر الکترون ها، علاوه بر تبدیل به یون ها، بلکه می تواند انرژی را جذب کند و تعداد زیادی از گروه های فعال را تشکیل دهد. گروه های واکنشی به سطح SiO2 می رسند به علت انتشار یا تحت تاثیر میدان الکتریکی، جایی که واکنش شیمیایی آنها با سطح مواد اچ شده است و محصولات واکنش فرار را از سطح مواد اچ شده فرار می کنند و از حفره توسط سیستم خلاء.

مرحله 5: رسوب ARC (پوشش ضد انعکاسی)

بازتابی از سطح سیلیکون جلا داده شده از فیلم ضد انعکاس پوشش داده شده 35٪ است. به منظور کاهش بازتاب سطح و بهبود کارایی تبدیل باتری، یک لایه از فیلم ضد انعکاس نیترید سیلیکون نیاز به سپرده شدن دارد. امروزه تجهیزات PECVD برای تهیه فیلم ضد انفجار در تولید صنعتی استفاده می شود. PECVD پلاسمای شیمیایی تخمیر بخار است. این اصل فنی پلاسما دمای پایین است به عنوان منبع انرژی، نمونه بر روی تخلیه تابش کاتدی تحت فشار کم، با استفاده از نمونه های گرمایش برشی تا دمای پیش تعیین شده، و سپس به سیگنال واکنش SiH4 و NH3 منتقل می شود، گاز از طریق یک سری واکنش شیمیایی و پلاسما، تشکیل یک فیلم جامد در سطح نمونه، فیلم های نازک سیلیکون نیترید است. به طور کلی، فیلم های نازک که توسط این روش پانسمان شیمیایی پوشش بخار پلاسما تهیه شده اند، حدود 70 نانومتر است. یک فیلم از این ضخامت اپتیکی است. با استفاده از اصل تداخل فیلم نازک، بازتاب نور می تواند به شدت کاهش می یابد، جریان کوتاه و خروجی باتری می تواند به شدت افزایش یافته است، و همچنین بهره وری را می توان بهبود یافته است.

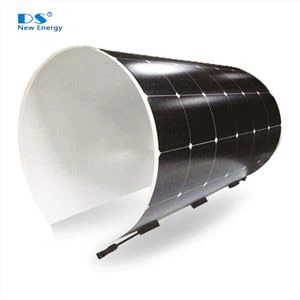

مرحله 6: چاپ تماس

سلول های خورشیدی چاپ شده در سلول های PN پس از ساخت، انتشار و PECVD و سایر فرایندها ساخته شده اند که می توانند جریان الکتریکی را در نور تولید کنند. به منظور صادرات جریان تولید، الکترودهای مثبت و منفی باید روی سطح باتری ساخته شوند. راه های بسیاری برای ساخت الکترود وجود دارد، و چاپ روی صفحه نمایش رایج ترین روش برای ساخت الکترودهای سلول خورشیدی است. چاپ صفحه استفاده از روش ریختن برای چاپ گرافیک از پیش تعیین شده بر روی بستر.

این تجهیزات شامل سه بخش است: چاپ رب نقره ای در پشت باتری، چاپ رول آلومینیومی در پشت باتری و چاپ رب نقره در جلوی باتری. اصل کار این است: استفاده از مش مش مش از طریق اندازه، با یک برش در اندازه مش سیم برای اعمال فشار خاصی، در حالی که حرکت به سمت انتهای دیگر از مش سیم. جوهر می تواند از طریق مش نقاشی از بخش گرافیکی به بستر به عنوان حرکت می کند. با توجه به ویسکوزیته رب، imprinting در محدوده خاص ثابت می شود. در چاپ، اسکرپر همیشه در تماس خطی با صفحات چاپی و بستر صفحه قرار دارد و خط تماس با چاپگر برای تکمیل سفر چاپ حرکت می کند.

گام 7: پختن

پخت سریع اسپری ورقه های سیلیکونی پس از چاپ صفحه، نمی تواند به طور مستقیم استفاده شود، نیاز به پختن کوره های پخت، احتراق چسب آلی رزین، باقی مانده تقریبا خالص، به علت اثر شیشه و نزدیک به الکترود نقره ای در وفل سیلیکون . هنگامی که الکترود نقره و سیلیکون بلوری در دمای درجه یوتکتیک، اتم های سیلیکون بلورین با نسبت خاصی به مواد الکترود نقره ای مولیبد، تشکیل الکترود و تماس با اویمیک، موجب بهبود ولتاژ مدار سلولی و پرکردن دو پارامتر کلیدی می شود، به منظور بهبود بهره وری تبدیل سلول خورشیدی.

کوره های پخت و پز به سه مرحله تقسیم می شوند: پاشیدن، پختن و خنک کاری. هدف از مرحله پیش زدن، تجزیه و ترکیب کردن پلیمر در دوغاب است. در مرحله پخت و پز، واکنشهای مختلف فیزیکی و شیمیایی در بدن پختن به منظور ساخت ساختار فیلم مقاومت ایجاد می شود و واقعا ویژگی های مقاومت دارد. در این مرحله دما به اوج می رسد. در مرحله خنک کننده و خنک سازی، شیشه خنک می شود، سخت می کند و جامد می شود به طوری که ساختار فیلم مقاومت باقی می ماند به بستر.

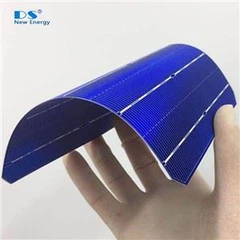

گام 8: تست و مرتب سازی سلول

سلول های خورشیدی که اکنون آماده می شوند تحت شرایط شبیه سازی شده از نور خورشید آزمایش می شوند و سپس طبق کارایی آنها طبقه بندی شده و طبقه بندی می شوند. این دستگاه توسط آزمایش سلول خورشیدی کار می کند که به طور خودکار سلول ها را آزمایش و مرتب می کند. کارگران کارخانه پس از آن تنها نیاز به برداشتن سلول از مخزن بهره وری مربوطه که دستگاه به سلول های مختلف.

سپس سلول خورشیدی اساسا یک ماده خام جدید است که سپس در مونتاژ ماژول های خورشیدی PV استفاده می شود. بسته به صاف بودن فرایند تولید و کیفیت مواد اولیه سیلیکون ویفر، نتیجه نهایی در قالب یک سلول خورشیدی سپس بیشتر به نمرات کیفیت مختلف سلول خورشیدی درجه بندی می شود.

تجهیزات و شرایط محیطی

تجهیزات جانبی در فرایند تولید باتری، منبع تغذیه، تامین آب، زهکشی، تهویه مطبوع، خلاء، بخار خاص و سایر امکانات محیطی مورد نیاز است. حفاظت از آتش و حفاظت از محیط زیست نیز برای تضمین ایمنی و توسعه پایدار اهمیت دارد.

یک خط تولید سلول خورشیدی با ظرفیت سالانه 50 مگاوات، تنها مصرف برق و انرژی برق، حدود 1800 کیلو وات است. مقدار فرآیند آب خالص حدود 15 تن در ساعت است و کیفیت آب مورد نیاز برای رسیدن به استاندارد فنی e-1 درجه آب GB / t11446.1-1997 از کشور چین است. مصرف آب خنک کننده این فرایند حدود 15 تن در ساعت است، اندازه ذرات در آب نباید بیش از 10 میکرون باشد و دمای آب باید 15-20 درجه سانتیگراد باشد. تخلیه خلاء حدود 300M3 / H است. این همچنین نیاز به حدود 20 متر مکعب نیتروژن و 10 متر مکعب اکسیژن دارد. با توجه به عوامل ایمنی گازهای خاص مانند سیلان، لازم است یک فاصله گاز مخصوص برای اطمینان از ایمنی تولید مطلوب ایجاد شود. علاوه بر این، برج احتراق سیلان و ایستگاه تصفیه فاضلاب همچنین امکانات لازم برای تولید سلول است.